对于未来锻造车轮的设计,Otto Fuchs(德国欧福控股有限公司)使用可以预测热处理过程中残余应力的模拟工具。这样可以实现更精确和重量更轻的组件设计。

有限元方法设计

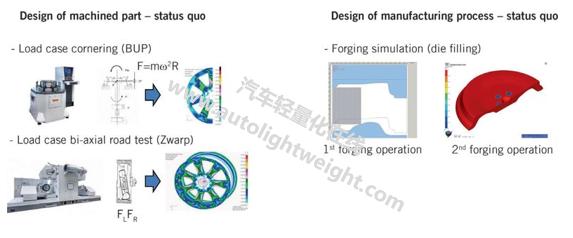

为了将操作负荷考虑在内,Otto Fuchs将有限元方法(FEM)支持的设计作为锻造铝车轮产品开发的标准部分已有数年之久。除了双轴车轮疲劳测试的有限元模拟(Zwarp =双轴道路载荷谱)之外,弯曲疲劳试验(BUP)的FEM模拟也一直用于所有新车轮的开发,以显示在绕着圆周转弯时载荷如何转移。

为了模拟作用在锻造车轮上的服役载荷,根据经验确定了位置特定的最大允许部件应力。然而,未加工的锻造部件的几何条件及刚性和体积比,在不同的车轮造型之间可以显着变化,从而影响由热处理引起的内部残余应力。

这些残余应力与操作载荷重叠,到目前为止,还不可能准确地预测这些残余应力。因此,车轮设计必须考虑与这些残余应力对车轮几何形状所有可能的影响。

如果在热处理过程中产生的局部残余应力的大小也可以在空间上精确预测,

那么对于疲劳寿命至关重要的区域将不再需要根据最坏情况原则进行设计。相反,它们可以通过考虑实际残余应力来设计。

淬火过程的模拟

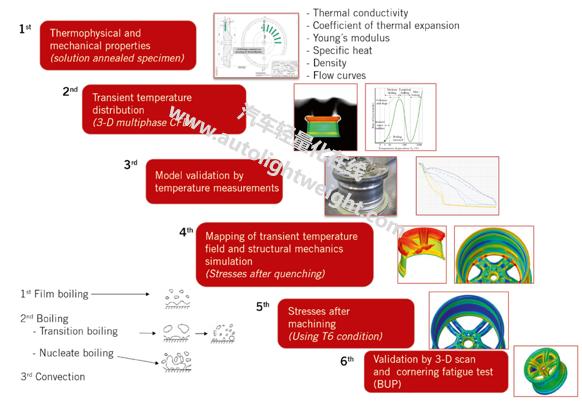

作为流程的第一步,Otto Fuchs正在向前推进通过模拟热处理过程中的淬火过程。 为此,必须更详细地考虑所用材料的特性和淬火过程的复杂效果。锻造车轮的所用的材料是可热处理的锻造铝合金AlSi1MgMn(EN AW 6082)。

为了获得最大的机械强度,在固溶退火后需要快速冷却,以获得过饱和的固溶体。 然而,在淬火期间也会产生残余应力。 这些是由于部件表面和芯部的冷却速率不同而发生的。

为了尽可能准确地确定这些残余应力的大小,方向和位置,有必要模拟在水浴淬火过程中连续发生的三种传热机制,膜,沸腾和对流阶段。从淬火到加工零件到成品几何形状的残余应力发展的完整过程总共需要六个步骤才能产生模拟。

残余应力和变形的计算

通过在淬火之前和之后对同一轮的3-D扫描,可以计量地记录由淬火过程引起的变形。 在这里,模拟变形和测量变形在定性和定量上非常接近。

热处理工艺的最后一步是人工时效至T6条件。在时效过程中,合金基体中处于亚稳态过饱和状态的合金元素作为强化相沉淀。 这种现象并不是由材料模型直接解释的。 为了简化人工老化状态的材料特性使用具有较高机械强度性能的材料进行取代。

在人工老化并冷却至室温后,将未完成的部件加工成其最终尺寸。在模拟中,要加工的区域只需从中移除有限元模型。在模型中应用简化的假设,使得加工过程本身不会引入额外的应力。

加工引起部件刚性的变化,这又可以导致应力的重新分布和变形。通过加工前后的零件的三维扫描,再次验证了加工过程中的模拟变形。加工后残余应力的分布不均匀;存在具有残余压应力的区域以及具有残余拉应力的区域。这种分布在很大程度上取决于锻造轮的造型。

测试与验证

在热处理和机械加工过程中产生的内部残余应力与转弯疲劳试验中的操作载荷重叠。 在该测试中,将恒定的弯曲应力幅度引入锻造轮。 这是一个纯弯曲应力载荷的问题,应力比R = -1。 如果操作载荷与残余应力相互作用,则平均应力可以根据存在的残余应力移动到压缩或拉伸状态。 还取决于材料特定的平均应力灵敏度,因此此时允许的应力可以增大或减小。 图5显示了无模拟试验(左)和考虑残余应力的模拟试验(右)的比较。

本文中描述的方法用于另一个锻造轮,以验证CFD和FEM模拟中识别的参数。 两个组件在刚度和尺寸方面都存在显着差异。 尽管如此,通过模拟确定的疲劳寿命与两个车轮的实际试验结果高度相关。

总结

对于锻造轮的尺寸,迄今为止仅可能基于经验的最坏情况原则下的设计,以在预测疲劳寿命时考虑残余应力。在该开发项目中应用的模拟淬火过程中产生的残余应力的方法,用于尺寸为5?J×20H2 ET53的锻造轮和具有显着不同刚度比的10J×19EH2 ET40的两个车轮。分析证明,该方法可以在定性和定量上很好地表示残余应力对疲劳寿命的影响。

因此,现在可以使用合适的模拟工具用于未来的锻造轮设计,预测从热处理过程中剩余的残余应力,并因此实现甚至更精确和重量优化的部件设计。