OLED对比LCD性能优

OLED是指有机自发光二极管(OrganicLight-EmittingDiode),是一种以有机薄膜为自发光源的显示技术。由于其超高对比度、更细腻逼真的色彩、宽广视角、轻薄外形、宽温操作等特性,OLED有望成为继CRT、LCD后的第三代主流显示技术。从定义来看:“自发光”决定轻薄外型和低材料成本;“有机”是实现柔性显示和异形屏的关键。

图表58:OLED和TFT-LCD性能比较

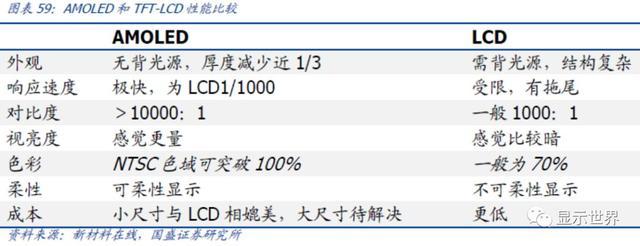

AMOLED已成为现阶段主流OLED技术。根据驱动方式不同,OLED可分为主要应用于小尺寸的被动式无源驱动PMOLED,以及可应用于中大尺寸的主动式无源驱动AMOLED,其中AMOLED使用TFT阵列来控制OLED像素,实用性更强,已成为主流OLED技术。与LCD相比,AMOLED有轻薄、响应速度快、高对比度、色彩逼真和柔性显示等优点。

图表59:AMOLED和TFT-LCD性能比较

AMOLED可满足高成像显示需求,同时更易实现异形屏设计与生产灵活性。

显示素质来看,LCD是通过旋转液晶分子和偏振片对白色背光源的过滤和屏蔽来显示黑色,而采用自发光原理的AMOLED每个像素点独立控制发光,像素熄灭便可实现完全的黑,因此AMOLED相比LCD可以实现更高对比度,给人更强烈的视亮度感觉,从而实现更优质的显示体验。此外,AMOLED也因对像素点的高度控制而具备了更低的功耗。AMOLED高显示素质正契合了未来用于手机、电竞、VR等应用屏幕对高清、高频、高质量显示体验的需求。

外观形态来看,AMOLED自发光使其无需任何背光模组和滤光器,结构相对LCD更加简单,仅由上下两层玻璃加中间有机材料层组成,因而在厚度上可以压缩至LCD的约2/3,因而在移动设备轻薄化趋势下能够备受青睐。同时,采用柔性塑料基底的AMOLED在柔性显示上独具优势,给应用端设备形态留出足够的设计空间,而对比之下,LCD背光模组异型切割难度(C角刀轮切割+CNC易致屏幕崩边)和成本更高(激光切割),在异形屏设计与生产灵活性就稍逊一筹了。

图表60:AMOLED比LCD更轻薄

制造成本下降,中小尺寸AMOLED成本与LCD差距逐步拉近。AMOLED相比于TFT-LCD,由于不需要背光模组等零组件,材料成本更低,如果能实现部分关键设备国产化和制程良率提升,价值量会有更高的上升空间。现阶段小尺寸AMOLED成本已经能够实现与LCD相媲美,大尺寸技术问题尚待解决。以5’’全高清智能手机显示屏为例,我们对比TFT-LCD和AMOLED成本结构(1Q16,LCD由G6生产,AMOLED由G5.5生产,非材料成本包括设备折旧、人工等),可以发现材料成本方面,LCD和AMOLED的占比分别为63%和47%,AMOLED材料成本占比显著低于LCD,随着制造成本压缩,AMOLED成本可以逐步逼近LCD。另外,需要与LCD区别的是,OLED设备成本(35%)和有机材料成本(23%)是更重要的组成部分。

图表61:TFT-LCD&AMOLED成本比较(美元)

OLED市场规模不断扩张,2020年市场规模343亿美元,单位出货量增速将在2020年到达顶峰。随着OLED技术发展、成本改善和产能建设等的逐步推进,OLED市场高速增长,根据英国调研机构IDTechEx的统计数据,2018年全球OLED市场规模为265亿美元,同比增长8.08%,2019年市场进一步提速,实现19%增长至304亿美元。预计到2023年,全球OLED面板收入将能够增长至462亿美元。根据国际数据调研机构DSCC统计及预测,2020年全球OLED出货面积增速将能达到顶峰,单位出货量将由2019年的约8亿块增长至10.26亿块,同比增长27%。

图表62:OLED市场规模

图表63:OLED出货量(分应用,百万单位)

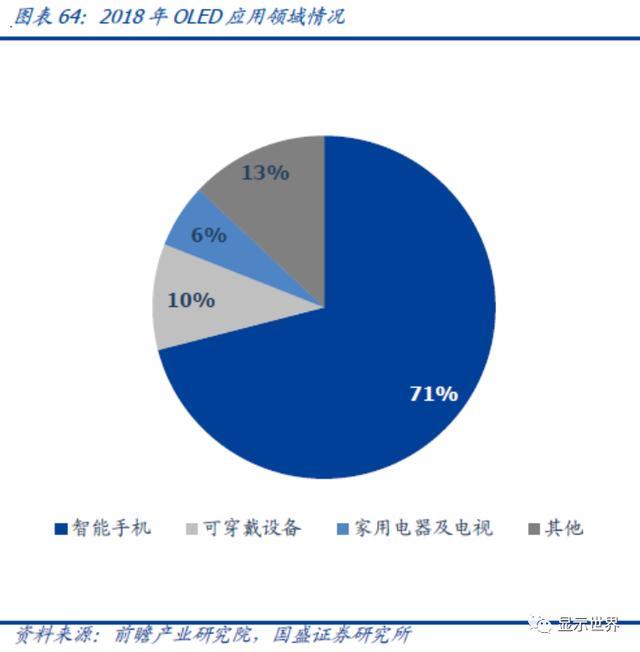

移动OLED市场需求占比超过80%,智能手机、智能手表贡献市场增量。2018年OLED下游应用领域中,以智能手机和智能手表为主的移动OLED市场占比超过80%,其中智能手机占比最大达71%。DSCC预计2019年智能手机OLED单位出货量将能达到4.87亿,同比增长12%),智能手表的整体市场单位出货量将能够在2019年达到7310万,其中Apple WatchOLED出货量将有望实现45%增长,达到2550万。

图表64:2018年OLED应用领域情况

图表65:AMOLED市场规模(分应用,百万美元)

AMOLED在显示领域的应用趋势是从中小尺寸到大尺寸,从智能手机向平板、PC到TV、汽车以及可穿戴等新型终端设备拓展,市场前景广阔。从下游市场来看,2017年全球AMOLED出货量为4.46亿块,智能手机及可穿戴设备适用的新型半导体高端触控柔性显示屏仍是最主要的市场,占出货量95%以上。其中智能手机出货量占比为90%。IHS估算2018年AMOLED出货量再增36%,达到6.06亿块。OLED TV、笔电、头戴式设备则将是未来三年高速增长所在,预计2017-2021年三者CAGR分别为50%、47%和43%。受益于此,未来三年AMOLED总出货量CAGR~18.6%。

智能手机:AMOLED高端向中低端渗透加速,折叠屏催生新需求

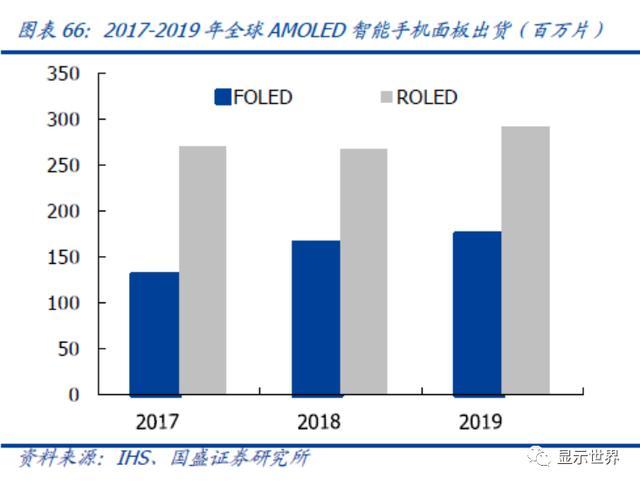

AMOLED出货量不断攀升,智能手机面板技术迭代趋势愈加明显。根据群智咨询统计,2019年全球智能手机面板出货约17.8亿片,同比下降4.9%,而在智能手机面板整体出货量处于下滑通道的状况下,AM OLED 凭借其显示性能和外观优势,市场需求强劲,逆势而上,出货量稳步提升,2019年全球AMOLED 智能手机面板出货达到约4.7亿片,同比增长约8%,占整体智能手机面板出货量的比重由去年同期的23%上升至27%,其中FOLED(刚性AMOLED)智能手机面板出货量为2.91亿片,同比增长9.0%,ROLED(柔性AMOLED)智能手机面板出货量为1.75亿片,同比增长6.2%,面板技术迭代趋势进一步确定。

图表66:2017-2019年全球AMOLED智能手机面板出货(百万片)

图表67:LTPS-AMOLED渗透率与a-Si相近

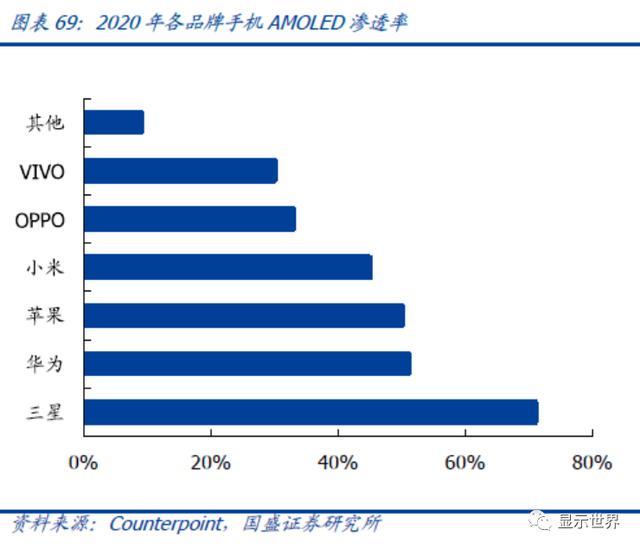

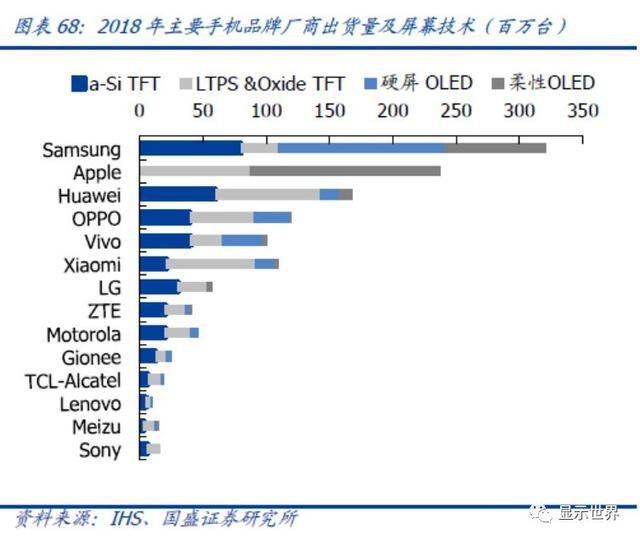

智能手机端OLED快速渗透,各品牌加速推进高端旗舰机型标配AMOLED。2018年受制于面板生产商AMOLED产能和良率,智能手机厂商AMOLED渗透率有较大差距,因而市场整体渗透率并不高。2018年三星、苹果的旗舰机型均采用AMOLED屏幕,两家公司手机的AMOLED渗透率也分别达到了63.2%和65.7%,而其他主要手机品牌AMOLED渗透率则普遍不到20%。但从2019年智能厂商屏幕显示技术来看,各大品牌均已在高端机型中标配了AMOLED面板,智能手机AMOLED渗透性提升的效应显现。

图表68:2018年主要手机品牌厂商出货量及屏幕技术(百万台)

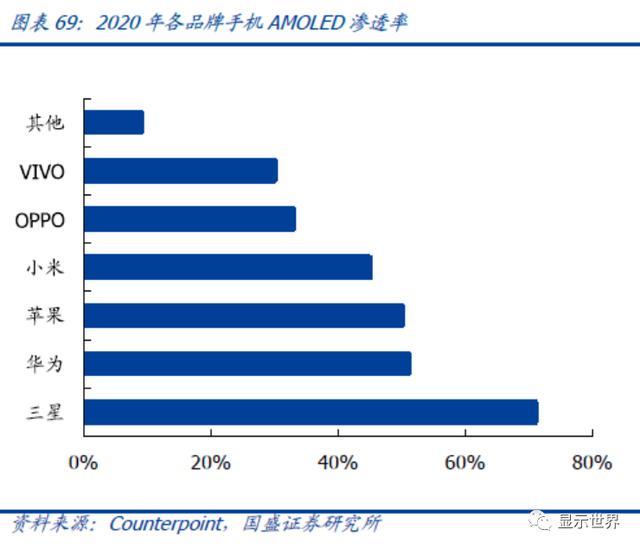

图表69:2020年各品牌手机AMOLED渗透率

中端机型支撑市场增长,2022年配备AMOLED屏的智能手机出货量有望达到8亿台。根据Counterpoint预测,2020年全球AMOLED智能手机出货量将超过6亿部,同比增幅达46%。其中三星AMOLED渗透率将进一步提升至71%,OPPO渗透率将超过51%,Vivo渗透率约45%,华为和小米AMOLED智能机渗透率也将到达30%以上水平。随着智能手机厂商在更多机型中运用AMOLED,价格在300–500美元间的中端智能手机将成为AMOLED面板出货量的增加最主要驱动力。Counterpoint预测,直到2022年,配备AMOLED的智能手机出货量将有望达到8亿台,届时OLED面板市场规模将有望赶超非晶硅和LTPS面板。

图表70:2018年以来各品牌代表旗舰机型屏幕参数

国内面板厂商崛起,手机厂商与面板厂商协同创新共同推动国内AMOLED产业阔步发展。得益于国内良好的政策及资本环境,国家及地方政府近几年重点支持显示产业——尤其是OLED产业发展,在面板产能向大陆转移趋势下,国产面板厂商实现快速发展,据CINNO最新数据京东方已经成为2019年全球智能手机面板出货量最高的厂商,在AMOLED的出货量也位列全球第二。同时国产手机品牌华为、小米、OPPO、中兴等已开始与国内OLED面板厂商就新技术研发展开合作,协同创新。国内面板产业发展与国产智能手机AMOLED渗透率提升正向协同。根据群智咨询数据显示,2019年中国大陆AMOLED智能手机面板整体出货量约5500万片,同比增长约165%,市场占比提升至12%。随着2020年国内厂家的产能逐步释放,未来该数字将有望进一步提升。

图表71:2019年全球智能手机面板各厂商占比(按出货量)

图表72:2019年全球AMOLED智能手机各厂商占比(按出货量)

可折叠形态创新趋势带来AMOLED新增量,2025年将有望推动可折叠AMOLED出货量增至5000万片。柔性显示技术的不断发展为智能手机厂商创新提供了新的施展空间,2019年三星推出旗下第一款可折叠手机GalaxyFold收获不俗市场反馈,引发可折叠形态创新热潮,也带动了柔性AMOLED出货量上升。根据IHS数据2019年可折叠手机渗透率约为0.1%,对应约150万台出货量,而IHS预测2020年,折叠手机渗透率有望提升至0.7%,出货量约1000万台。反应到AMOLED市场,根据IHS统计数据,全球可折叠AMOLED出货量将有望从2018年的约20万片,提升至2025年的约5000万片,七年CAGR将达到220.17%。

图表73:全球可折叠智能手机的出货量

图表74:三款可折叠手机

智能手表:iWatch引领潮流,柔性OLED更符合可穿戴需求

智能手表出货量快速增长,是可穿戴设备占比最高的领域。自2014年三星首次推出智能手表以来,智能手表的出货量迅速增加,2018年全球出货量达79.1百万台,相比2014年增长近80倍。根据市场调查机构IDC的预测,2019年智能手表市场全球出货量有望达到91.8百万台,若按照9.4%的年复合增长率来计算,2023年市场规模将增加至1.32亿台。随着Apple Watch以及来自其他电子产品制造商的各种智能手表越来越受欢迎,智能手表在整个可穿戴设备市场的份额将从去年的44%增长到2023年的47%。

图表75:IDC预测2019-2023全球智能手表出货量复合增长率9.4%

Apple Watch市占率最高,其次是三星和Fitbit。苹果持续主导着智能手表市场,从出货量来看,2019Q2苹果出货量570万台,同比增长50%,占据46.4%的市场份额,遥遥领先。其次是三星,市场份额为15.9%,美国Fitbit以9.8%的市场份额位列第三。IDC最新公布的报告显示,AppleWatch将在未来几年继续引领智能手表市场,份额占比保持在50%以上,并迅速拉升智能手表整体销量。三星和苹果这两款标杆性产品均使用OLED触控技术。

图表76:全球智能手表出货量(按品牌分类)

图表77:全球智能手表市场份额(按品牌分类)

柔性OLED产品更符合可穿戴设备的需求。柔性OLED产品相对于硬屏产品而言,更加轻薄、耐撞击、不易破碎、便于携带,能够更好地适应穿戴设备的特殊设计要求,因而更加符合智能穿戴设备需求。柔性OLED触控显示模组在智能穿戴设备上的应用也将不断增多。Apple Watch从初代起即采用柔性OLED显示技术,Apple Watch Series 4的显示屏引入了新兴OLED驱动背板技术LTPO TFT,LTPO TFT即低温多晶氧化物,是OLED屏的新兴驱动背板材料,相较于传统的LTPS(低温多晶硅薄膜晶体管),可以节省10-15%的电量,功耗更低,分辨率更高、直接速度更快、成本低、均一性好。目前Apple Watch的OLED面板供应商主要由LG一家,即将发布的Apple Watch Series 5将引入日本JDI作为供应商。

图表78:系列Apple Watch显示屏参数

车载显示不断升级,大屏、多屏需求带来行业新蓝海

随着汽车辅助驾驶、信息化和智能化概念不断升温,车载显示成为人车交互入口,用于向驾乘者反馈更多、更直观的实时信息,并能够提供导航、倒车雷达、车辆状况、多媒体影音等功能。显示屏车载应用日益多元,主要包括仪表盘、中控屏、后视镜以及HUD抬头显示、娱乐系统等。柔性显示技术在车载领域的应用,将使汽车产业的进化更加符合用户的智能化需求。

图表79:车载显示趋于大屏化、多屏化

车载显示屏呈现出大屏化、高清化、交互化、多屏化、多形态化等五大发展趋势,有望迎来量价齐升。随着功能升级和易操作性要求,车载显示屏从原来的3-4英寸小屏幕,发展到近期的10英寸,甚至17英寸,车载显示屏幕尺寸越来越大,中控屏通常在7~10英寸之间。特斯拉Model S首次推出17英寸的大尺寸触控中控屏,大大提升整车科技感和驾车体验。这也引得越来越多汽车厂商纷纷效仿,奔驰SUV GLB车型搭载双10.25英寸大屏,拜腾更是推出48英寸的超大中控屏,车载显示器变得越来越大,推动显示屏价值提高。根据IHS Markit的调查统计,2018年全球市场汽车中控显示屏的平均尺寸为7.7英寸,预计到2024年将扩大到8.4英寸。

图表80:车载显示器发展趋势

汽车智能化趋势下,多屏智能联动带动车载显示屏需求量上升。车载信息娱乐系统、流媒体中央后视镜、抬头显示系统HUD、全液晶仪表、中控屏多屏融合车联网模块实现人机交互,以满足驾乘者智能驾驶和娱乐需求,将推动车载显示的大规模使用。根据盖世汽车研究院预测,到2025 年全球智能网联车市场规模达5506 亿美元,2018-2025 CAGR 达14.9%;中国智能网联车市场规模达2154 亿美元,2018-2025 CAGR达17.0%。基于此大背景下的汽车智能化、新能源化的确定趋势下,作为人机智能交互入口的车载显示屏需求将不断攀升。

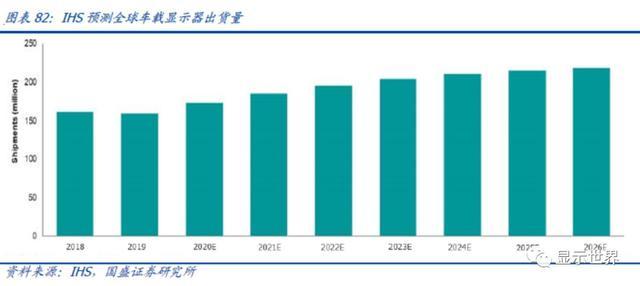

图表81:2015-2022E全球车载显示出货量现状及预测

车载显示屏快速增长,预计复合增长率为7%。根据Global Market Insights的数据,到2025年,全球汽车显示屏市场将从目前的150亿美元翻倍增长至300亿美元。根据IHS Markit数据,2018年,汽车用显示屏出货量同比增长9.4%,总量为1.62亿片。其中,中控显示屏同比增长7.9%,仪表盘显示屏同比增长5.6%。预计2019年的总出货量预计将下降至1.6亿片,同比下降1.3%。预测2017-2025年间,车载显示器出货量的复合增长率将达到7%。

图表82:IHS预测全球车载显示器出货量

大陆OLED产能占全球比重不断提升,新产能释放带动出货量提升

2018年面板行业景气度处于上行阶段,厂商密集投资扩产能。继高世代TFT-LCD面板后,以AMOLED为代表的新型显示面板投资进入高峰期,2018年OLED/LCD及相关配套建线投资总计超7000亿,其中OLED投资规模接近2000亿。

得益于大陆对显示面板产线投资踊跃,AMOLED产能规模扩张迅速。目前仅大陆仅6代柔性OLED面板产线,中国内地已投产和在建的数量加起来已有13条,此外还有一条深圳柔宇的类6代线。目前大陆柔性AMOLED总投资规模超6000亿元,其中京东方一家的总投资金额就高达1615亿元。而在2015年底,投产和在建的产线数字仅为4条和6条。政府资金加速涌入助力开启“技术+产品+产业链”布局。以维信诺为例,截止3Q18,公司由年初至报告期期末计入当期损益的政府补助达到8.56亿元。12月19日维信诺再发公告,再获得政府补助项目共计6项,属于为取得、购建或以其他方式形成长期资产的政府补助总额人民币20.00万元;属于与收益相关的政府补助总额人民币55,857.4812万元。

图表83:我国AMOLED已建和在建产线分布及产能

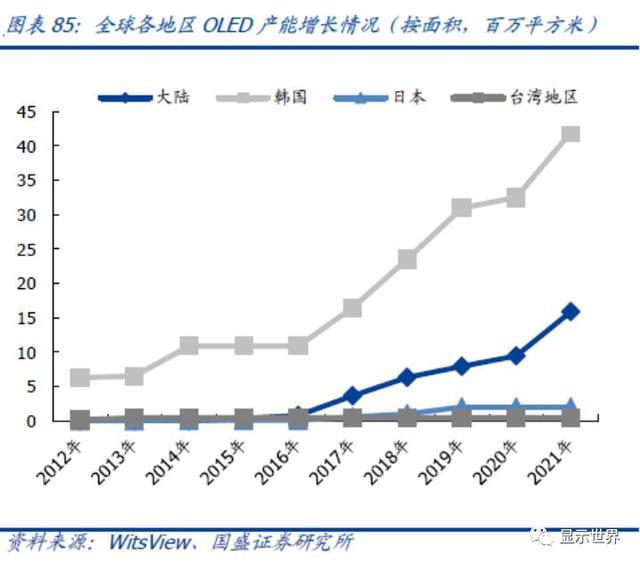

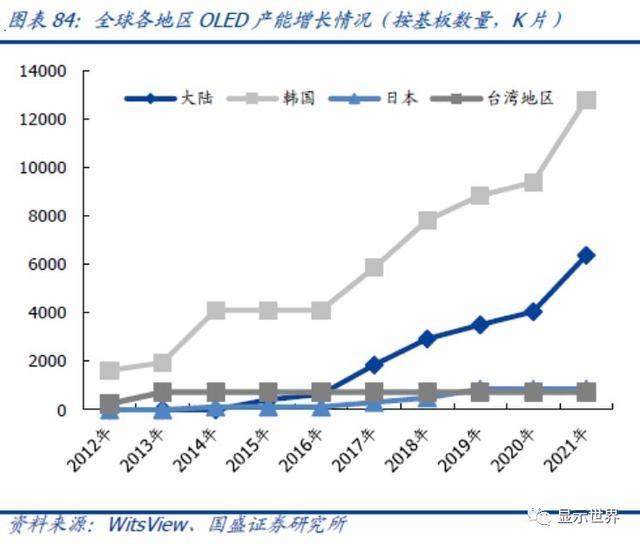

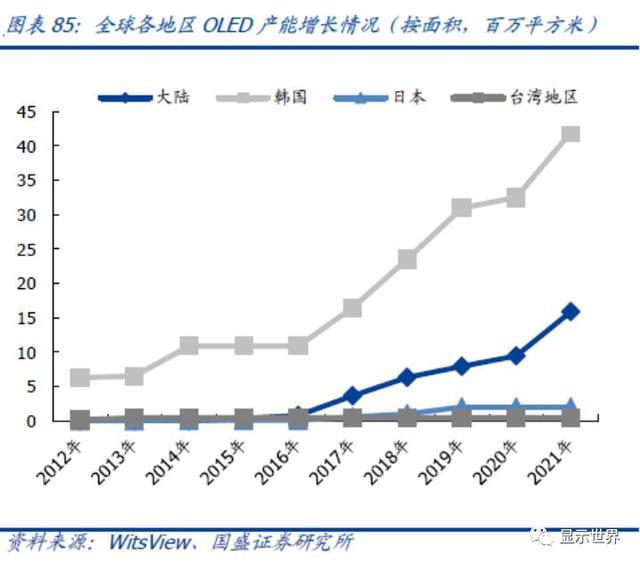

韩国面板厂商凭借扎实的技术积累和国产材料成本优势,早在2007年便切入OLED市场,三星显示和LGD两大巨头始终保持产能及增长率领先,2018年两者AMOLED产能面积分别超过10M平方米和5M平方米。但是2014年以来,大陆和韩国面板商产能差距迅速缩小。

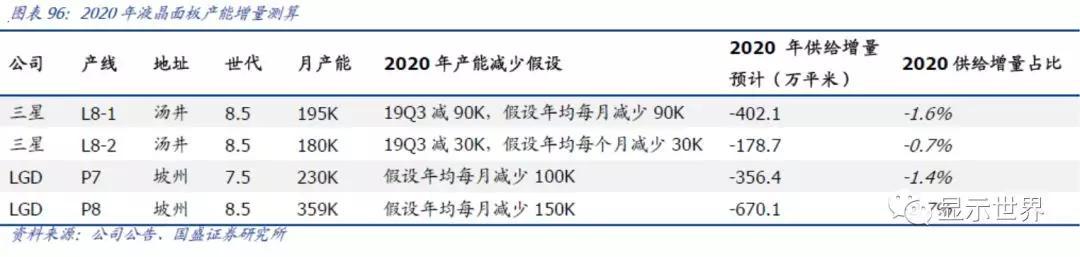

图表84:全球各地区OLED产能增长情况(按基板数量,K片)

图表85:全球各地区OLED产能增长情况(按面积,百万平方米)

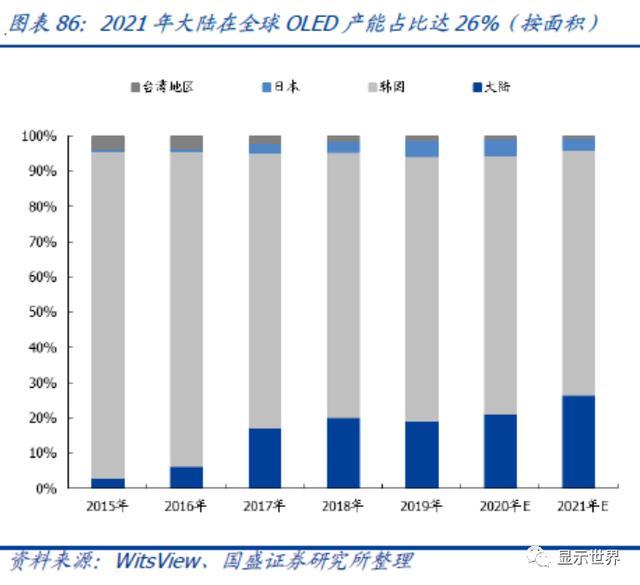

我们统计了包括WOLED、RGB OLED和QD-OLED在内的全球主要OLED厂商已投和在建产能情况,假设满产满载,并不考虑良率损失,预计2021年大陆制造商将占全球26%产能面积,2016-2021大陆产能GAGR~85%。包括京东方、华星光电、维信诺、和辉光电在内的大陆G6 AMOLED产能集中于2018-2019年开出,涉及产能总计超150k片/M。

图表86:2021年大陆在全球OLED产能占比达26%(按面积)

图表87:2015-2021大陆面板厂商产能(纵轴百万平方米)

大陆龙头京东方引领大陆OLED产能占全球比重不断提升,4Q13鄂尔多斯(B6)产线投产,主攻51k片玻璃基板/月LTPS LCD,辅助4k片/月的AMOLED硬屏,是中国首条、全球第二条5.5代AMOLED 生产线,结束韩企AMOLED产能垄断。2017年10月,成都(B7)G6 LTPS AMOLED 柔性/硬屏产线率先实现量产,抢占新一轮OLED 投资扩产先机,目前产能爬坡中,设计产能48k片/月。假设满产满载,并不考虑良率损失,我们估计2018年京东方OLED产能约为1.59M平方米,未来三年产能面积再翻两番,达到6.39M平方米,约可提供1亿块5.5’’ AMOLED屏/月。

图表88:全球主要OLED产线情况汇总

超高清视频拉动需求,大尺寸LCD迎涨价周期

超高清应用大势所趋,4K加速普及,8K发展迅猛。2019年3月1日,工信部等三部门印发《超高清视频产业发展行动计划(2019-2022年)》(后称《计划》),加快发展超高清视频产业,加快建设超高清视频产业集群,建立完善产业生态体系,《计划》提出,2020年4K电视销量要占总电视销量的40%,2022年4K电视全面普及、8K电视销量要占总电视销量的5%。2018年,全球4K超高清电视出货量达9851万台,5年CAGR为126%。2018年我国超高清电视出货量达3210万台,同比增长11%,渗透率达到67%,高于全球水平45.5%,预计2021年渗透率将有望提升至74%。更先进的8K显示技术发展更为迅猛,根据群智咨询数据,2019年全球8K电视出货量增长为约20万台,渗透率仅为0.1%,预计2020年全球8K面板市场规模将在2019年基础上翻倍,而2022年全球8K电视面板规模有望超过700万台,渗透率提升到2.7%。

图表89:中国超高清电视销量及渗透率

图表90:2019-2022全球8K电视面板出货规模及渗透率

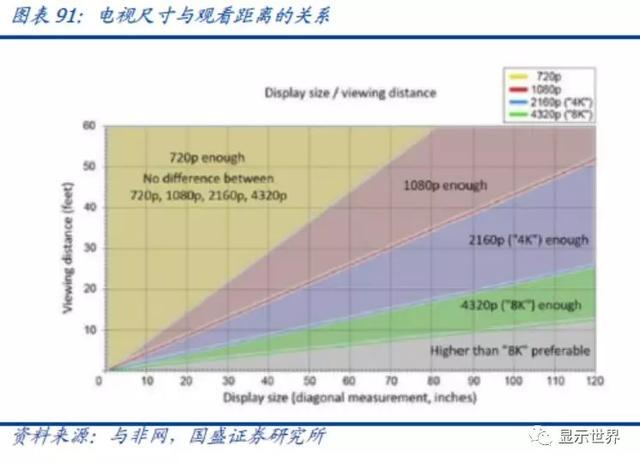

大屏可展现超高清画质,超高清视频发展带动大尺寸LCD面板需求,国内电视平均尺寸有望在2023年达到55寸。受限与人眼的识别分辨力,相同屏幕尺寸,屏幕分辨率越高要求人眼离屏幕的距离越近,这意味着若屏幕尺寸固定,则超高清视频高分辨率带来的精细画质只有近距离才能感受,因而大尺寸电视需求应运而生。以65英寸为例,相比55英寸在可视面积上扩大了40%,从而能够完整展现超高清画质技术并且给人更为舒服的观看体验。伴随着4K成为大尺寸电视的主流分辨率,2018年我国55英寸以上大尺寸4K电视渗透率已提升至90%以上。

液晶面板将直接受益于电视平均尺寸增加。2019年全球液晶电视面板的出货平均尺寸达到了45.3英寸,比2018年提升了1.4英寸,实现较大幅度增长。群智咨询预计,2020年大尺寸将保持强劲需求,带动2020年全球液晶电视面板平均尺寸维持约1.3英寸的增长。据此我们假设到2023年大陆电视面板平均尺寸达到55寸,由于国内电视出货量大约占全球30%左右,测算下来全球TV面板平均尺寸每年增加1.25,则2020~2023年大概每年需求增速达到6~9%。

图表91:电视尺寸与观看距离的关系

图表92:超高清趋势下国内外电视平均尺寸预测

尺寸结构来看,65英寸及以上的大尺寸面板市场份额正不断提升。根据群智咨询数据,2019年全球液晶电视面板出货的各尺寸中,65英寸产品占比提升至7.4%,同比增长了2.2个百分点;更大尺寸的75英寸液晶电视的比重也增长近1个百分点达到1.7%。与此同时55英寸份额则受到更大尺寸的蚕食,市场占比首次出现下降。

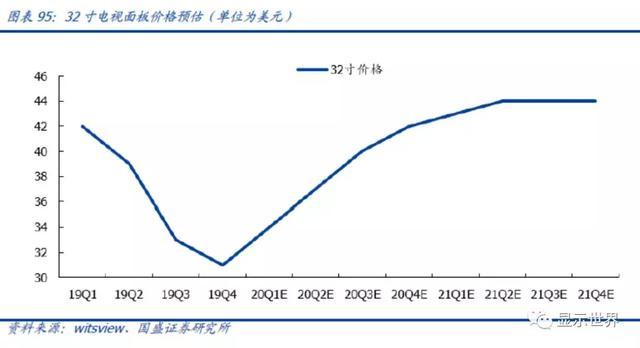

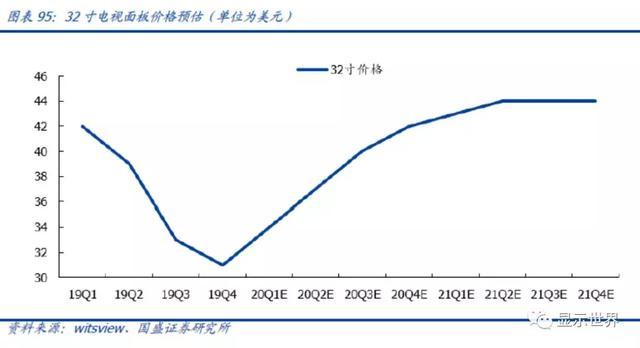

基于产业趋势,判断面板行业已经进入反转,短期向上,长期回归健康。TV面板价格破新低,32/55/65寸均在现金成本以下,2019Q4以来跌幅边际收窄。目前行业库存回归健康水位,明年奥运会、欧洲杯拉货需求提升,底部价格反转可期。短期价格向上,长期韩国三星、LGD战略性退出LCD业务,大陆龙头厂商产业主导权增加。

图表93:Witsview 32寸电视面板报价(美元)趋势

价格反转已经确立,本轮反转的产业趋势不亚于上一次景气周期。IHS、witsview、群智咨询等三方机构均确认价格反转趋势,报价指引由1月份渗透到2月份,涨幅从1美元扩大到2美元。我们认为价格反转已经确立,本轮反转不亚于2016年三星关闭七代线。

图表94:IHS面板报价(美元)

根据IHS报价,2020年1月各尺寸TV面板保持稳步上扬过程。电视机厂商及部分代理商在12月底开始进行战略库存的备货,接受面板价格的温和上涨。面板下游客户开始预期未来几个月价格上涨的可能性,以及即将来临的赛事需求,备货意愿有所提升,议价能力正在向面板厂商逐渐转移。我们预期在这种产业趋势下,面板价格有望保持上涨的势头。

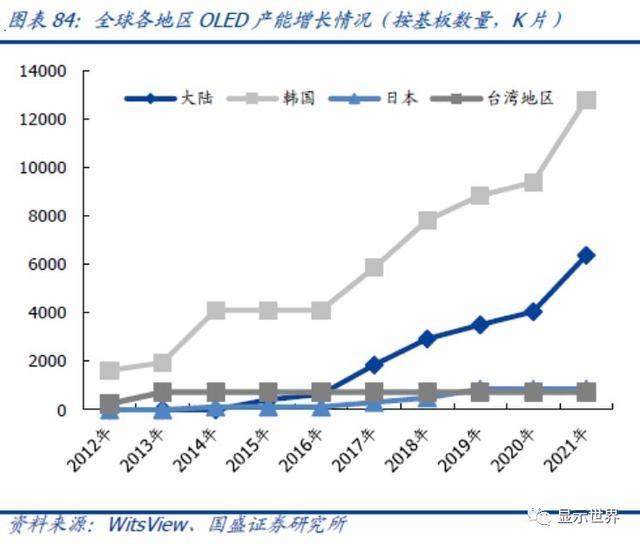

根据witsview数据,预计典型尺寸如32寸2020年价格上行,2020年底至少收复2019年初价格,年度均价上涨5~6%。2021年基于42美元基础稳健上行,年度均价提升10~15%。其他尺寸涨幅弱于32寸。

图表95:32寸电视面板价格预估(单位为美元)

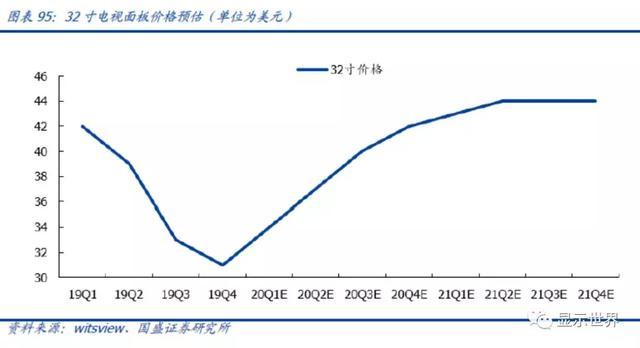

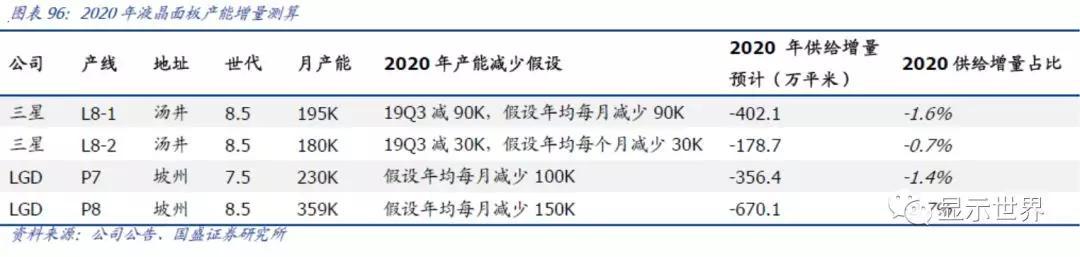

基于产业判断,韩日大尺寸LCD产能退出是战略行为,三星推动QD-OLED商业化以及LGD战略调整P7、P8工厂是大概率事件,产业趋势明确。但是,韩国厂商尚未给出2020年及以后产能调整的计划,因此测算2020年供给减少量需要基于一定的假设。在此情境下,我们假设韩国2020年月均平均减少一半的产能(具体假设见下表),所减少的占明年供给总量约6.5%。

图表96:2020年液晶面板产能增量测算

从供给端来看,韩日大尺寸LCD产能退出,显示由高面积产量向高价值量转型。中国大陆将成为全球最大的液晶面板生产区域;随着中国大陆LCD产能逐渐释放,将成为拥有从4.5代线到10.5代线最全世代线覆盖的唯一区域。

TCL集团:目前已运营及在建LCD产线共计5条,包括基于大尺寸显示的两条G8.5产线(t1、t2),两条G11产线(t6、t7),基于小尺寸显示的G6 LCD LTPS产线(t3),产线技术及产品布局完备。出货量的增长主要来自于T3、T7等新产线的释放作用。

根据公司公告相关信息,我们预计华星光电2019~2021年T1+T2+T6+T7(大尺寸LCD)出货面积为1961、2631、3153万平方米,增速为12%、34%、20%。预计华星光电2019~2021年T3(小尺寸LCD)出货量为120/125/125百万片。2018年T3出货量估计仅有47百万片,2019年出货量大幅增长,表现超预期。

图表97:华星光电LCD产能布局

京东方:出货量的增长来源于武汉10.5代线、成都OLED、绵阳OLED等新产线的释放作用。根据公司公告相关信息,我们预计京东方2019~2021年LCD出货面积增长分别为4542、5401、5884万平方米,分别同比增长26%、19%、9%。

有机发光材料:海外高度垄断,国内企业替代发力

OLED材料主要包括发光材料和基础材料两部分,合计占OLED屏幕物料成本约30%。发光材料是OLED面板的核心组成部分,OLED发光材料主要包括红光主体/客体材料、绿光主体/客体材料、蓝光主体/客体材料等,是OLED产业链中技术壁垒最高的领域,其市场竞争小、毛利率高,技术壁垒主要体现在专利和良率上。OLED基础材料主要包括电子传输层ETL、电子注入层EIL、空穴注入层HIL、空穴传输层HTL、空穴阻挡层HBL、电子阻挡层EBL等,有机发光层材料和传输层材料为OLED的关键材料。

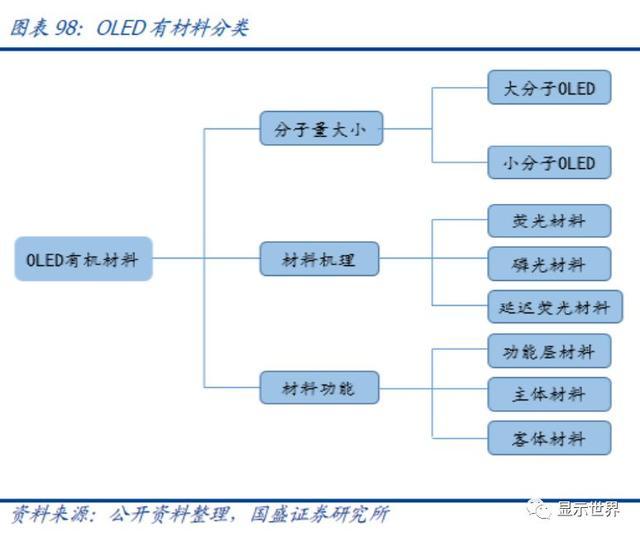

OLED采用的发光材料是有机材料。根据有机材料的不同,可进一步分为小分子有机材料和大分子有机材料,其中大分子有机材料一般采用喷墨打印的方式进行成膜,而小分子有机材料一般采用蒸镀的方式进行薄膜沉积。目前的量产技术都是采用蒸镀小分子的方式来制作OLED显示器,最终制作的OLED器件是由多层叠在一起而成。

根据OFweek产业研究院数据,2017年全球OLED材料市场规模为8.56亿美元,同比增长61%,其中发光材料市场规模为4.04亿美元,2018年全球OLED材料市场规模约11.56亿美元,根据DSCC预测,2022年全球OLED材料市场规模将达20.4亿美元,其中电视用OLED材料。

图表98:OLED有材料分类

图表99:PMOLED膜层结构

OLED发光材料层的形成需要经过三个环节:首先将化工原材料转化为中间体,中间体再合成至单体粗品;然后单体粗品经升华得到OLED单体,最后再由面板生产企业将多种单体蒸镀到基板上面,形成OLED有机发光材料层。

图表100:OLED上游有机材料产业链

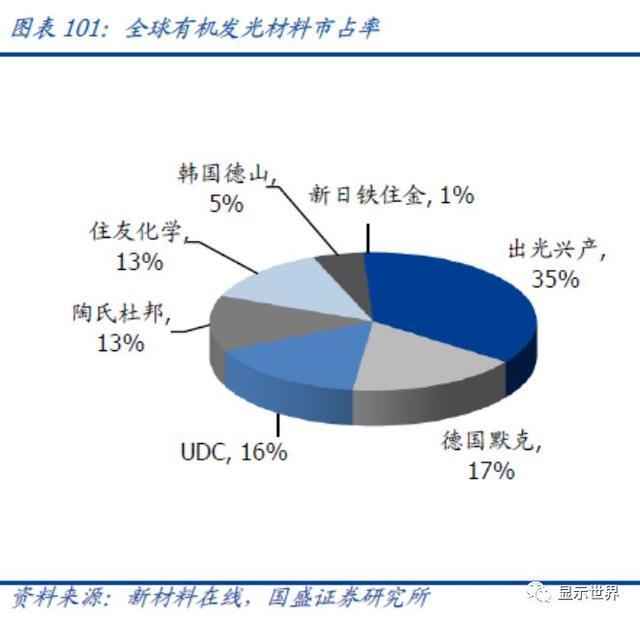

OLED发光材料目前基本被国外厂家垄断,主要集中在出光兴产、默克、UDC、陶氏杜邦、住友化学、德山等企业,市场份额占比90%以上。OLED有机发光材料历经三代:第一代为荧光材料,第二代为磷光材料,第三代为TADF材料(超敏荧光材料,目前尚在研发),目前蓝光主要使用第一代荧光材料,红光、绿光用第二代磷光材料。

图表101:全球有机发光材料市占率

图表102:红光材料市占率

荧光材料专利被出光兴产、默克、LG、陶氏、德山、斗山等海外公司垄断,小分子磷光OLED材料和TADF材料主要由美国UDC公司垄断。其中,红色发光材料领域,陶氏化学占据约74%的市场份额;蓝色发光材料市场,出光兴产占据66%的市场份额;绿色发光材料领域三星占据51%的市场份额。国内企业目前在发光材料专利储备和成品产出方面还存在较大差距,多从事技术含量较低的单体和中间体生产为主。

在大国间贸易摩擦频繁的大背景下,国产材料自主可控成为国内下游OLED面板厂商首先考虑的问题,一些大厂也有意扶持国内上游材料厂商,以减少对国外材料的依赖,这也为上游OLED材料厂商提供了前所未有的机遇。

图表103:绿光材料市占率

图表104:蓝光材料市占率

我国OLED有机材料企业中,万润股份、西安瑞联等都已实现规模量产并进入全球OLED材料供应链。其中万润旗下九目化学在OLED材料研发和生产方面已在行业处于领先地位,主要从事升华前材料研究,引入战投后有望继续扩大市场份额。三月光电主要致力于升华后材料,包括传输材料和发光材料的研发,已在光学匹配层(CPL)材料和TADF绿光单主体方向获得突破性进展,性能已经达到商业化应用水平。

图表105:国内OLED中间体及成品材料企业

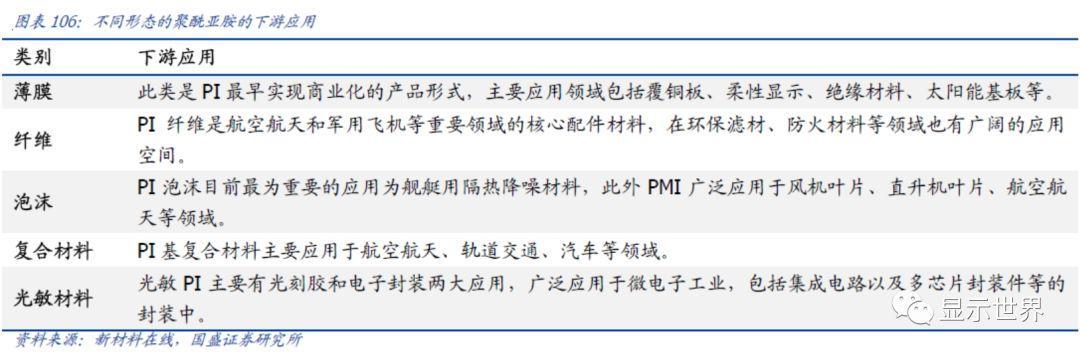

PI膜:柔性OLED领域最关键的显示材料

聚酰亚胺(PI)是指主链上含有酰亚胺环(-CO-NH-CO-)的一类聚合物,分子结构十分稳定,具有高模量、高强度、耐高低温、轻质、阻燃等特性,可以制成工程塑料、纤维、复合材料、薄膜、泡沫塑料等形态。由于聚酰亚胺性能优越,可以应用FPC、绝缘材料、OLED、石墨散热片、电池等领域。

图表106:不同形态的聚酰亚胺的下游应用

随着OLED取代LCD成为显示行业趋势,显示面板正沿着曲面→可折叠→可卷曲的方向前进,柔性OLED的核心诉求在于轻薄、可弯曲,因此面板各主要材料包括基板、偏光片、OCA、触控材料、盖板材料等均发生变革,主要是向更薄、更柔、更集成化演变,目前上游材料几乎100%以来进口,未来进口替代空间广阔。

图表107:LCD与柔性OLED在材料上的对比

在现有的LCD手机中,玻璃材料被广泛应用作基板材料、盖板材料、触控材料和密封材料等,但是为了实现柔性可折叠就需要将现有显示屏中的这些刚性材料替代为柔性材料。与普通高分子薄膜相比,PI材料以其优良的耐高温特性、力学性能及耐化学稳定性见长,是目前柔性OLED手机中最佳的应用方案,在柔性OLED中得到了大量的应用,其中黄色PI在柔性OLED里主要应用于基板材料和辅材,CPI(透明PI)主要应用盖板材料和触控材料。

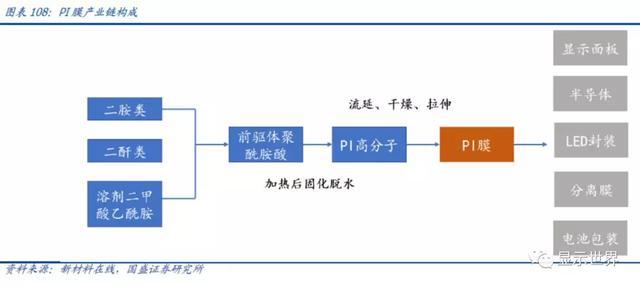

PI产业链上游为二胺类和二酐类原料,包括PI树脂和基膜的制成环节,以及精密涂布和后道加工程序,其中树脂和基膜的制成是壁垒最高的环节,目前被日本宇部、韩国科隆、住友化学、日本钟渊、SKC等少数几家企业垄断,国内目前全部依赖进口,而精密涂布及后道加工环节也具备较高的壁垒,目前主要厂商包括住友化学的全资子公司韩国东友精密化学、日本东山、大日本印刷等少数几家企业。

图表108:PI膜产业链构成

黄色PI在柔性OLED里的应用:

1)基板材料

OLED在生产制造过程中,由于需要在柔性基板上溅射上电极或TFT材料,所以基材一般为耐高温的聚合物,黄色PI由于具备优良的耐高温特性、良好的力学性能以及优良的耐化学稳定性,因此是目前主流OLED产品中的基板材料。目前黄PI浆料主要由日本宇部兴产等少数几家日韩垄断,在三星Edge、苹果oled屏手机中得到了大规模的应用。

图表109:PI 基板的主要工艺流程

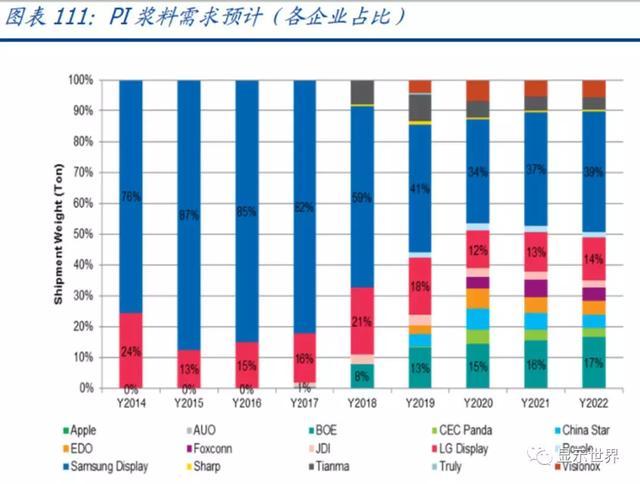

根据IHS预计到2020年黄色PI浆料的需求量将达到约4200吨,按照目前黄PI 1公斤1000块钱的价格测算,到2020年全球黄PI的市场空间将达到42亿元。

图表110:PI浆料需求预计

图表111:PI浆料需求预计(各企业占比)

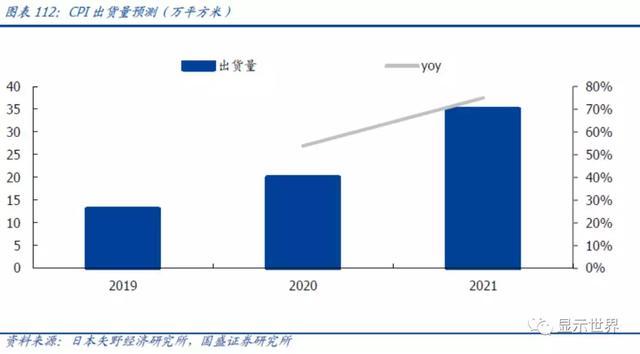

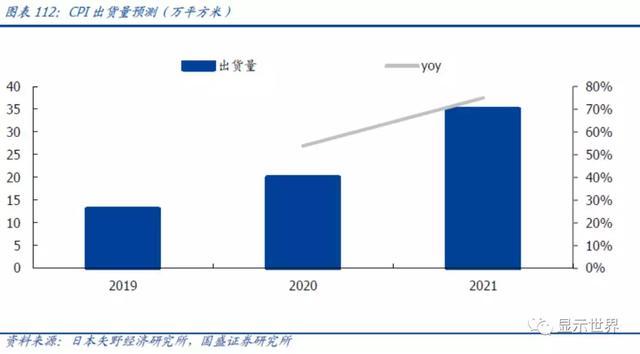

作为柔性AMOLED基板材料,PI自身呈现黄色是没有关系的,但却不能作为盖板材料使用。因此透明无色PI(CPI)的发展彻底解决了这个问题。CPI基膜的价格是黄PI膜的3-5倍(基膜3000元/平米),涂布后附加值更高,可以达到6000元/平米,目前CPI在柔性OLED里面的应用主要包括盖板材料和触控材料。韩国科隆是最先研发成功透明PI的公司,其他潜在主要供应商包括住友化学(三星折叠屏手机供应商)、SKC、LG等。日本矢野经济研究所预计2019年CPI的出货量将为13万平方米,预计到2021年将进一步增加至35万平方米。

图表112:CPI出货量预测(万平方米)

CPI在柔性OLED里的应用:

1)盖板材料(替代玻璃盖板)

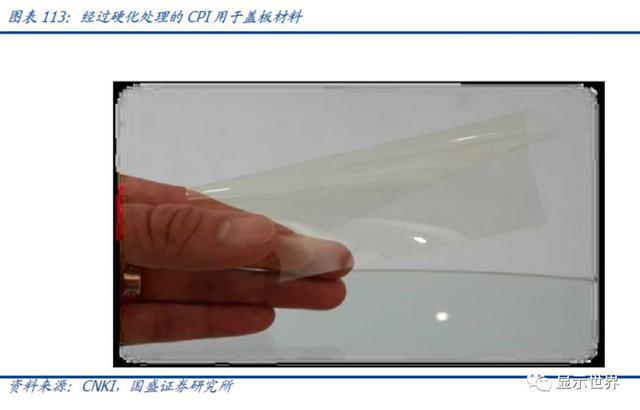

盖板材料的主要作用是保护手机屏幕遭受外部冲击,传统智能手机一般采用康宁大猩猩玻璃作为盖板材料,而可折叠手机中的柔性盖板材料既要有外部冲击保护的性能(即需要一定的硬度),又要可以经受数万次的折叠而不损坏,还要具有玻璃一样的透明度。目前只有经过硬化处理的透明PI材料能够同时满足以上要求。

图表113:经过硬化处理的CPI用于盖板材料

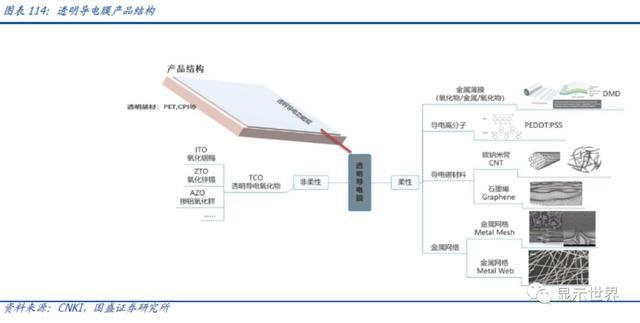

2)触控材料(透明导电膜)

目前通常使用ITO(氧化铟锡)玻璃作为触控屏材料,但是由于ITO材料属于脆性的陶瓷材料,容易受力脆裂,无法适用于可折叠手机。从材料特性、量产制程与技术成熟度来看,纳米银线透明导电膜被认为是几类ITO膜替代材料中发展最好的,目前已经应用在触屏产品中,其产品结构就是将纳米银线墨水涂布在柔性的衬底上,衬底即为CPI。

图表114:透明导电膜产品结构

偏光片:受益面板产能投放及大尺寸趋势,进口替代空间大

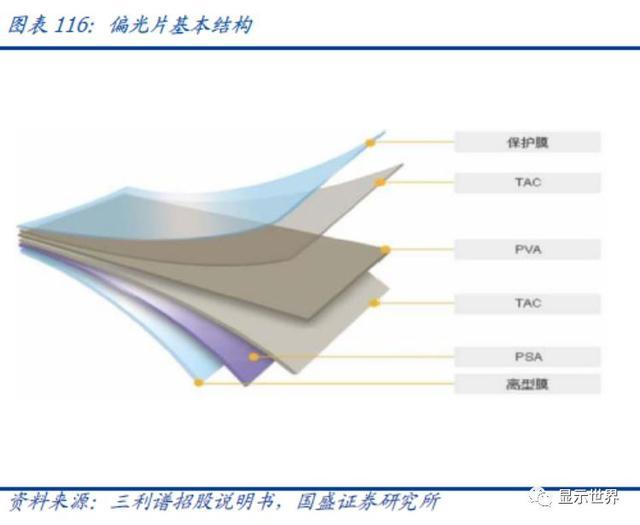

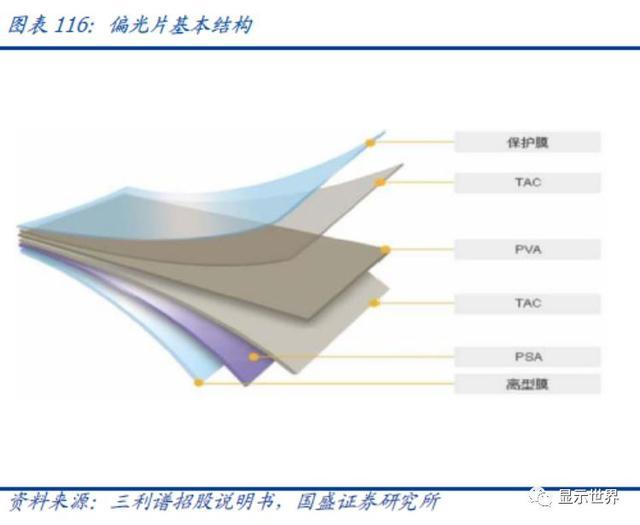

偏光片全称为偏振光片,可控制特定光束的偏振方向。自然光在通过偏光片时,振动方向与偏光片透过轴垂直的光将被吸收,透过光只剩下振动方向与偏光片透过轴平行的偏振光。

偏光片是液晶显示面板的关键原材料之一,在液晶显示模组中有两张偏光片分别贴在玻璃基板两侧,下偏光片用于将背光源产生的光束转换为偏振光,上偏光片用于解析经液晶电调制后的偏振光,产生明暗对比,从而产生显示画面。液晶显示模组的成像必须依靠偏振光,少了任何一张偏光片,液晶显示模组都不能显示图像。

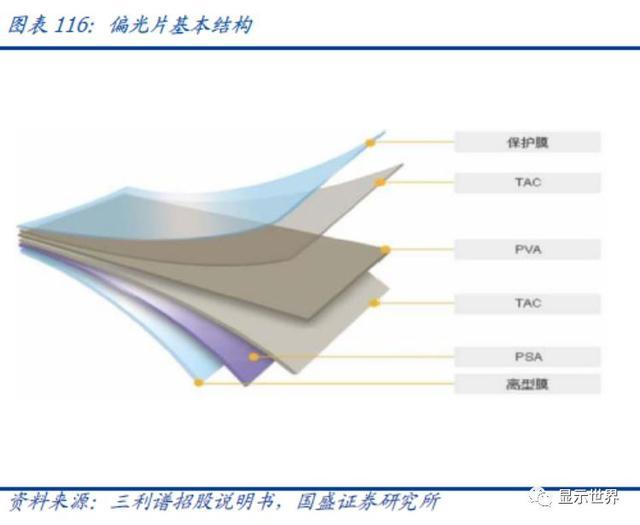

图表115:液晶显示模组的基本结构

图表116:偏光片基本结构

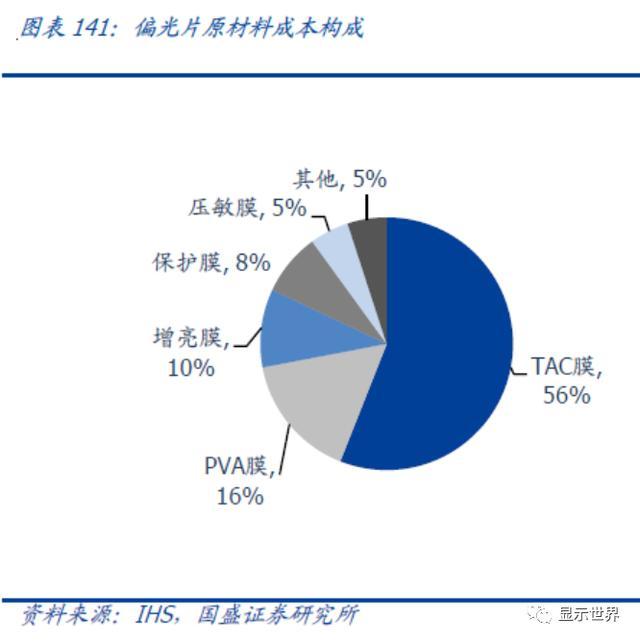

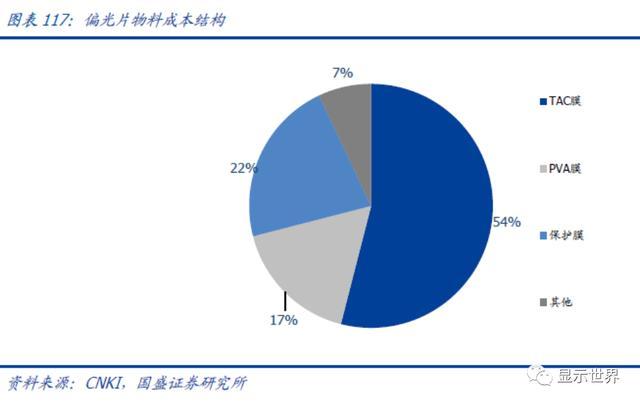

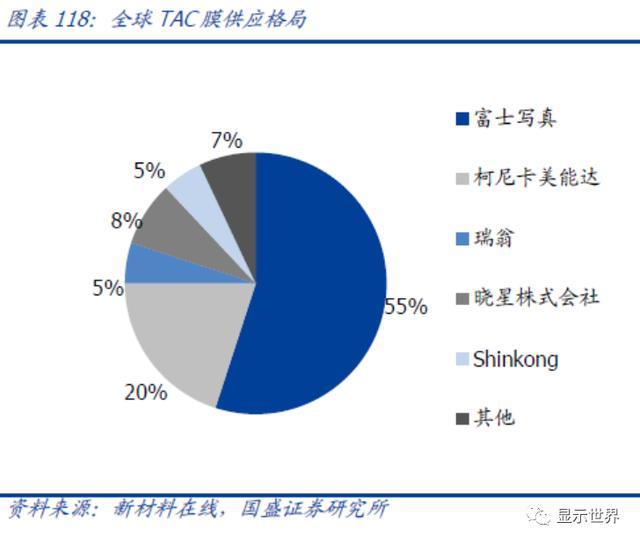

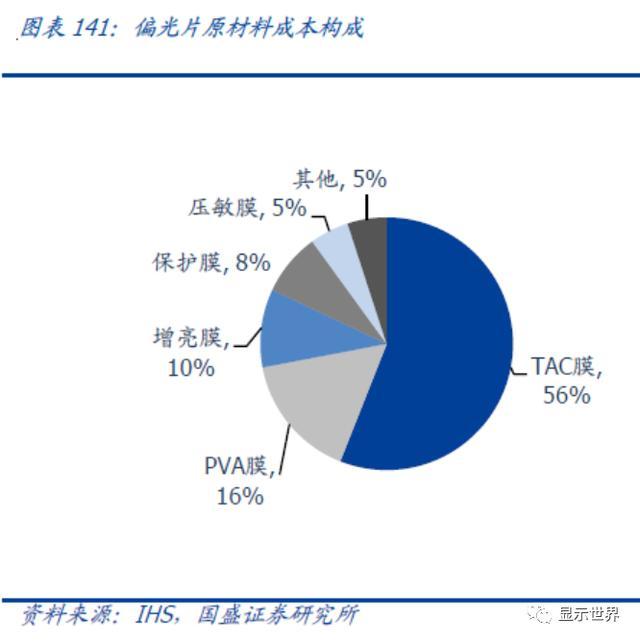

偏光片主要由PVA膜、TAC膜、保护膜、离型膜和压敏胶等复合制成。约占TFT-LCD面板成本的10%左右。目前TAC膜的关键技术都由日本企业所掌握,日本富士写真和柯尼卡两家合计占据全球TAC膜产能的约75%左右,PVA膜80%市场由日本可乐丽垄断,国内皖维高新目前拥有500万平米PVA光学薄膜产能,但目前应用主要在TN、STN液晶显示上,同时公司为实现产品配套,拟投资建设700万平米/年偏光片项目。综上目前国内偏光片企业的主要原材料仍然依靠进口,议价能力弱,因此在一定程度上制约了偏光片厂商的毛利率。

图表117:偏光片物料成本结构

图表118:全球TAC膜供应格局

图表119:全球PVA膜供应格局

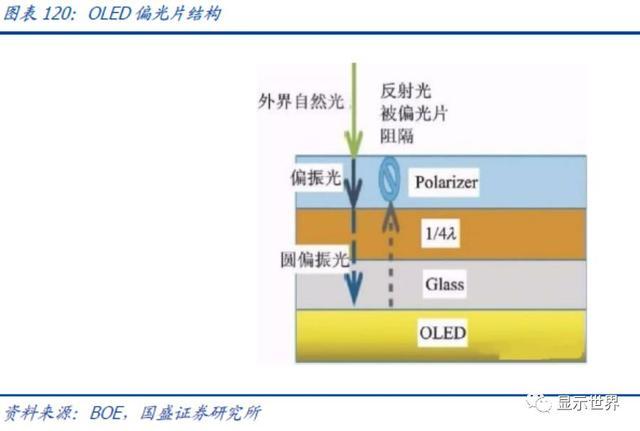

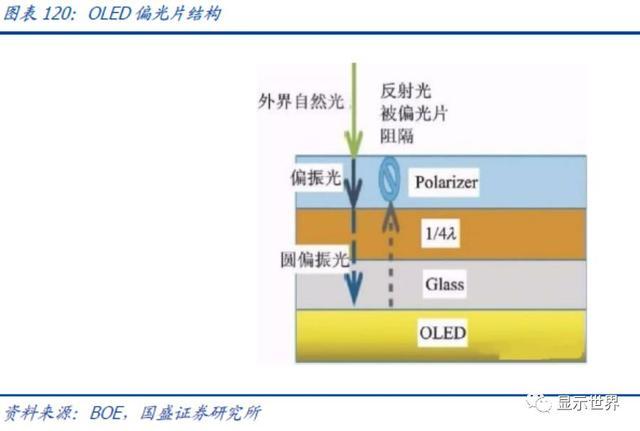

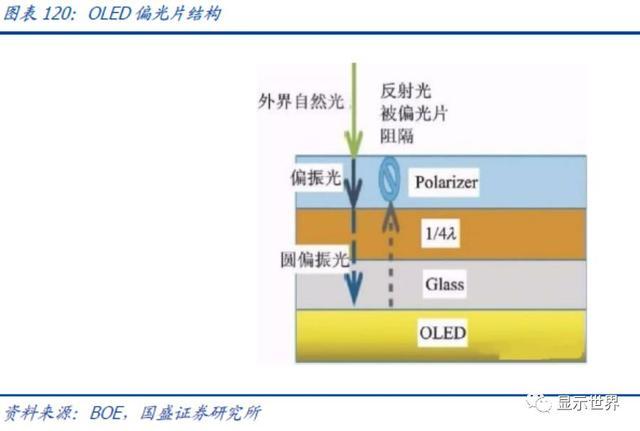

目前,偏光片依据面板类型不同,主要分为TN型、STN型、TFT型和OLED型。目前全球偏光片市场主要还是以TFT-LCD面板用偏光片为主,一张偏光片需要两张TAC膜和一张PVA膜。OLED面板中偏光片的数量从LCD面板中的两片减少至一片,加1/4波片,变成圆偏光片以减少金属电极反射,另外为了达到更好的显示效果,市场已使用PET、PMMA、COP等材料取替代TAC。

图表120:OLED偏光片结构

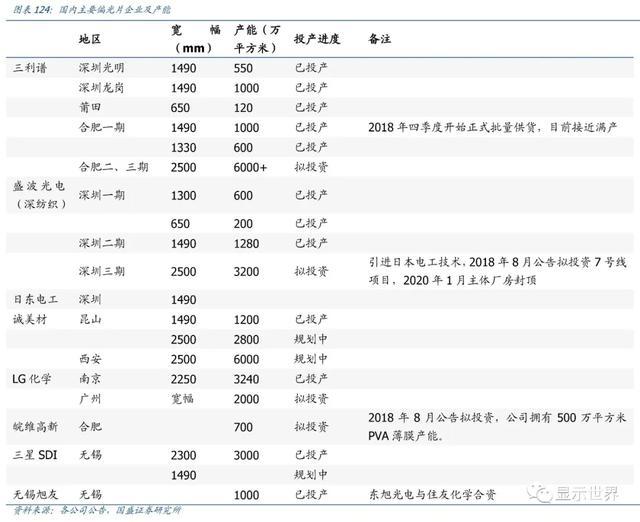

目前全球偏光片生产企业主要集中在日本、韩国、中国台湾和中国大陆,随着国内投资规模的增加,近年来中国大陆产能占全球产能的比例正在逐年上升。韩国主要公司有LG化学、三星SDI,日本主要公司有日东电工、住友化学、三立子等,中国台湾主要公司有括奇美材料和明基材料,中国大陆主要公司有三利谱、盛波光电等。由于偏光片行业对生产技术、人才、资金的要求较高,且客户认证方面具有比较高的壁垒,目前全球偏光片的生产仍然呈现高度集中的状态,韩国LG、日本日东电工和住友化学三家占据了全球60~70%的市场份额。

2018年的全球偏光片产能规模大约7.27亿平米,全球市场规模为123.1亿美元。伴随下游面板行业的快速发展,国内偏光片厂商积极加大研发投入和产能扩张,到2018年国内市场规模达到42亿美元,占全球34.1%的份额,预计到2020年国内偏光片市场规模将达到53.2亿元。

图表121:全球偏光片市场规模(亿美元)

图表122:国内偏光片市场规模(亿元人民币)

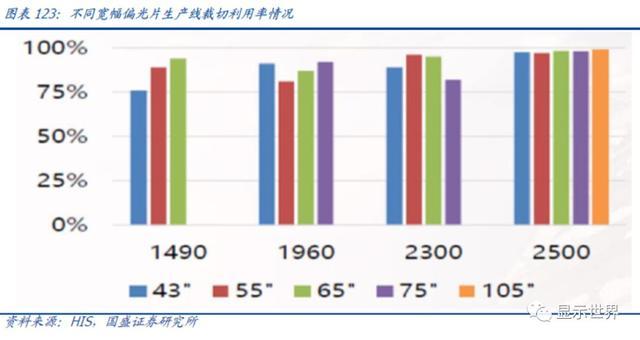

电视持续大尺寸化驱动对大尺寸偏光片需求。大尺寸电视和液晶面板成本及价格的持续下降使得大尺寸电视销量占比将逐步提升。随着未来几年国内10.5及11代线的产能释放,43、65及75英寸电视的渗透率将会进一步提升,2020年起,预计仅10.5/11液晶面板生产线每年所释放的大尺寸偏光片需求将达1.5亿平方米,中国将成为全球偏光片新增需求最大的市场。这就对偏光片生产企业提出了更高的要求,1490mm TFT偏光片生产线理论上能够生产的偏光片最大面积为65英寸,而2500mm超宽幅TFT偏光片生产线在这些主流尺寸的裁切利用率都可以达到99%,在生产效率及节约生产成本上优势明显,因此近两年国内偏光片企业规划及拟投资基本以2500mm超宽幅的生产线为主。

图表123:不同宽幅偏光片生产线裁切利用率情况

与快速增长的下游需求相比,目前国内偏光片的进口依存度依然很高,国内企业仍然很大的国产替代空间。目前在TFT-LCD用偏光片领域,目前中国大陆厂商中具备全工序规模生产能力的主要为三利谱和盛波光电(深纺织)两家。同时锦江集团、奇美材、盛波光电等厂商也展开了与日东电工的合作,日东电工将通过专利授权的形式为上述企业提供2500mm超宽幅偏光片产线,加速抢占国内大尺寸面板产能投放带来的市场机会。

图表124:国内主要偏光片企业及产能

PMMA:高端需求增长带动光学级PMMA放量

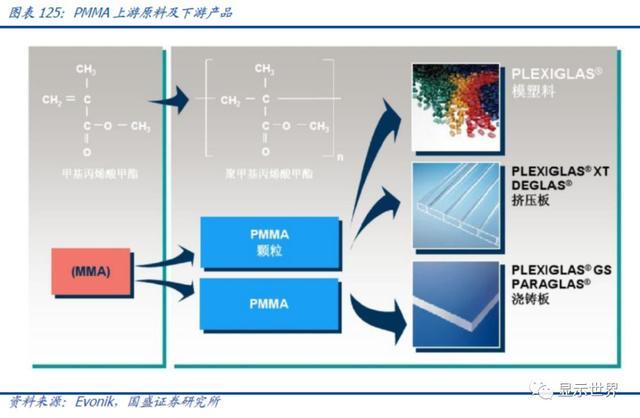

聚甲基丙烯酸甲酯(PMMA)俗称有机玻璃、亚克力等,是由MMA单体与少量的丙烯酸酯类共聚而成的非结晶性塑料,具有良好的透明性、光学特性、耐候性、耐药品性、耐冲击性和美观性等特性,是被誉为“塑料女王”的高级材料,产品包括模塑料、挤压板及浇铸板。

图表125:PMMA上游原料及下游产品

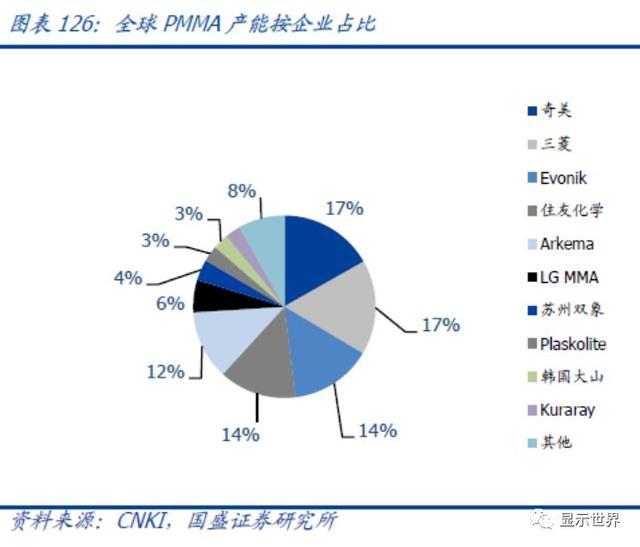

从全球产能分布来看,PMMA的生产大部分集中于三菱、住友及奇美等海外化工巨头手中,市场合计占有率达到60~70%的水平,且这些海外公司都具备原料MMA自给能力。

图表126:全球PMMA产能按企业占比

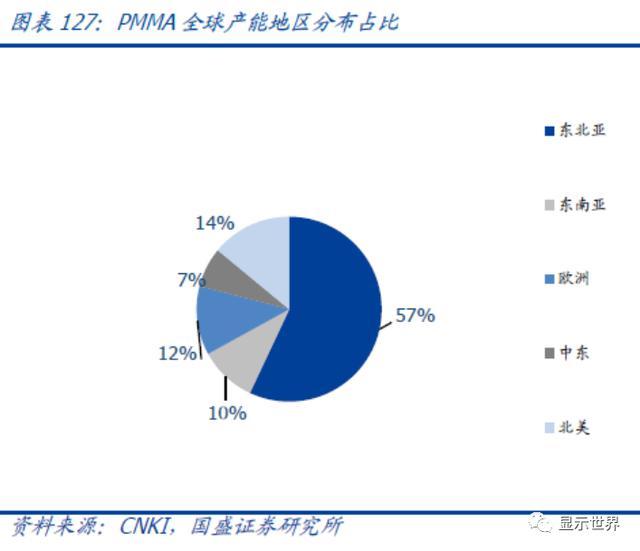

图表127:PMMA全球产能地区分布占比

我国从20世纪70年代开始小规模生产PMMA粒料,20世纪80年代末黑龙江龙新化工有限公司从美国聚合物技术公司(PTI)引进了溶液法生产的1.2万t/a的模塑料装置,有注射型和挤出型等多种品种。2003年和2004年我国又相继投产了南通丽阳化学公司和上海泾奇高分子有限公司两套装置。在PMMA需求快速增加的推动下,海外企业也开始在国内投资建厂,2006年和2008年台湾奇美和德国赢创的装置纷纷投产。双象股份于2012年公告拟以超募资金投资建设8万吨光学级PMMA项目,成为国内第一家规模化生产光学级PMMA的内资企业。

此外,我国还有数百家小型裂解PMMA的厂家,主要分布在华东、华南、华北等地,以私营或乡镇企业为主,这些生产厂将PMMA制品回收料、PMMA生产加工过程中产生的边角料、机头料重新裂解生产PMMA,裂解原料主要来自进口。但这部分产品由于原料质量较低和技术水平限制,质量无法保证,无法和国外产品竞争,只能应用于PMMA低端市场。在国家限制废旧塑料进口的局面下,这一部分低端产能可能面临退出的局面。

图表128:国内PMMA供应格局

下游需求广泛,高端PMMA消费量有望持续高速增长:从市场需求来看,目前PMMA消费主要集中在欧洲、美国和亚洲,其中亚洲地区,尤其是中国已经成为全球最大的PMMA消费国,初级形态PMMA消费量接近60万吨。由于国内产能(高端品种)不足,我国一直是PMMA的净进口国,2015年起的反倾销政策使得进口量有小幅下滑,但仍然维持在每年20万吨左右的水平,进口产品多为光学级PMMA,与其他工程塑料一样,PMMA呈现低端产能过剩,高端长期依赖进口的局面。2018年国内进口PMMA 22.2万吨,同比增长15.7%,2019年1-10月累计进口量为18.4万吨。

图表129:国内PMMA进口量数据(吨)

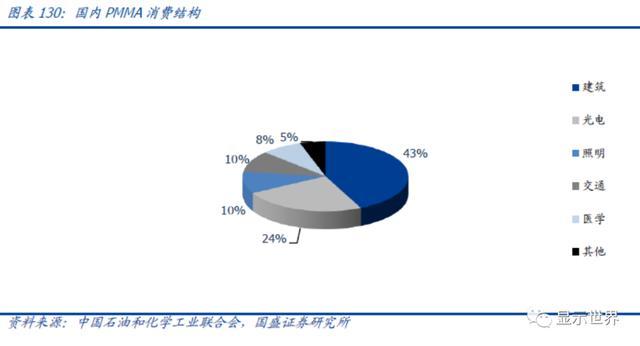

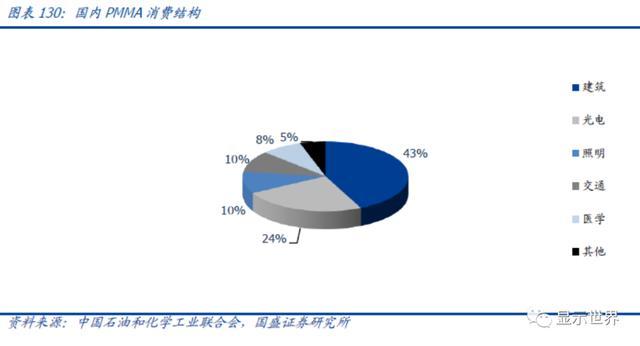

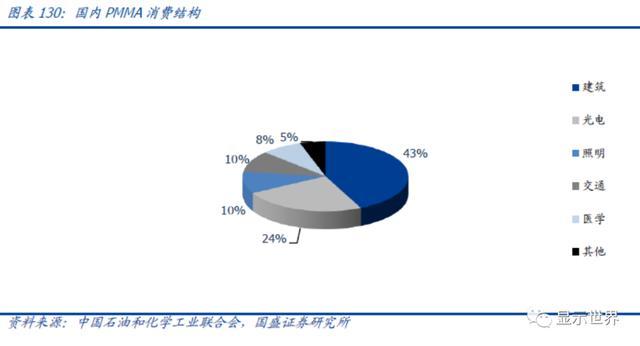

凭借优良的光学性能,PMMA下游应用广泛,其中低端PMMA主要应用领域为广告灯箱、标牌、灯具、浴缸、仪表、生活用品、家具等,高端PMMA主要应用于液晶显示屏、放射线PMMA、光学纤维、太阳能光伏电池、汽车灯罩、防弹玻璃、飞机座舱玻璃、医用高分子材料、军用光学设备、高铁车窗、警用盾牌、高端潜水镜等领域,被我国《石化和化学工业“十二五”发展规划》列入“十二五”高端石化化工产品发展重点名录。尤其近年来液晶显示领域的快速发展,带动了光学级PMMA材料的需求快速增长。

图表130:国内PMMA消费结构

从产品性能和用途看,PMMA分为通用级、耐热级、光学级和抗冲级产品。随着液晶显示市场的快速增长,带动高端光学级的PMMA使用量大幅度增长,应用领域包括液晶显示器、LED平板灯、光纤等,而改性与复合材料技术的持续发展,也使得PMMA在手机背板、汽车轻量化等领域的应用得到不断开发,预计未来我国PMMA需求仍将维持较高幅度的增长。

液晶显示器导光板是PMMA下游应用增长最快的领域之一。液晶面板中的背光模组主要由光源、导光板及光学膜三部分构成,其中导光板主要用于LCD背光模块中将光源发出的光线均匀导向于这个显示面上,主要材料即为PMMA。

图表131:液晶面板构造示意图

除了导光板外,PMMA也正在逐步替代TAC膜用于生产偏光片,是偏光片中使用占比最多的非TAC类薄膜(其他还包括COP膜、PET膜等),由于生产难度较大,目前主要由日本住友化学、LG化学等厂商生产,未来PMMA膜在光学显示领域未来还有广阔的增长空间。

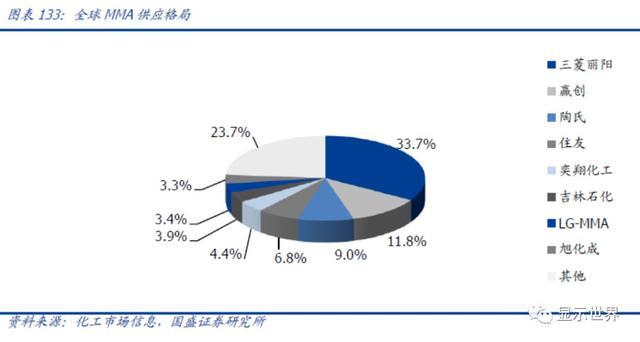

PMMA最主要的原材料为MMA。作为MMA最主要的下游,PMMA历史价格走势与MMA相关性较大。MMA是一种重要的有机化工原料,2018年全球消费达到365万吨,下游主要用于生产PMMA、油漆涂料、ACR、特种酯等产品。由于技术水平、设备、工艺等要求较高,MMA与MDI类似,全球市场呈现寡头垄断格局。从生产企业来看,三菱丽阳自2009年收购璐彩特后,已成为全球最大的MMA生产企业,产能遍布美国、日本、沙特、韩国、英国、中国、新加坡等各个国家,占据全球33.7%的产能比例,其次是赢创(2019年从集团剥离,现为罗姆)、陶氏化学、住友化学、奕翔化工(双象股份控股股东全资子公司)、吉林石化、LG-MMA、旭化成等企业合计占据全球42.6%的份额。

图表132:PMMA及MMA历史价格及价差走势(元/吨)

图表133:全球MMA供应格局

目前,国内共有MMA生产企业12家,2019年名义产能达到125万吨,产能排名第一的是双象股份控股股东双象集团子公司奕翔化工于今年投产的22.5万吨MMA产能,其次是中国石化吉林石化20万吨。

图表134:国内MMA装置工艺路线及产能

近几年随着国内部分新增MMA装置的陆续投产,国内MMA产量稳步提高,2019年1-10月产量达到62.万吨,创下历史新高,然而受到技术水平、质量稳定性等问题限制,国内MMA装置开工率一直不高,即使在2018年价格上涨至25000元/吨的情况下,平均开工率也仅有61.7%,因此一直是MMA的净进口国。

图表135:国内MMA产量及开工率

图表136:国内MMA表观消费量情况

图表137:MMA下游应用领域分布

图表138::MMA下游应用按地域分布

图表139:国内MMA进口量

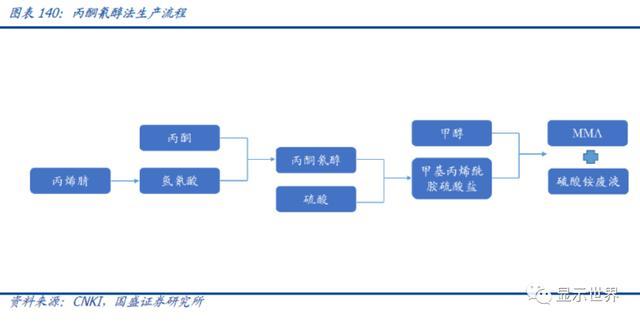

MMA行业的主流工艺可分为丙酮氰醇法(ACH法)、异丁烯法及乙烯法:

1)丙酮氰醇法(ACH法)最早由美国璐彩特公司开发和实现工业化,是最传统,也是全球范围内最主流的生产工艺,采用该工艺的装置占总生产能力的60%以上,欧美和国内企业主要采用此工艺。该工艺采用丙酮、氢氰酸、硫酸和甲醇为原料,工艺技术成熟,单套规模大,但缺点在于需要使用剧毒品氢氰酸,基本上很难通过外购获取,建设氢氰酸合成装置受到技术、原料和环保等多方面条件的限制。氢氰酸比较经济合理的来源是丙烯腈装置副产,但将使得MMA生产受到丙烯腈装置的影响。国内吉林石化采取的也是ACH法工艺,从原料丙烯得到丙烯腈,氢氰酸是副产物,但该路线会受制于上游丙烯腈的产量而导致开工不足,同时ACH法会副产大量酸溶液,其量为MMA的2.5~3.5倍,是严重的环境污染源,因此ACH现在在新项目审批上较难通过。

图表140:丙酮氰醇法生产流程

双象集团子公司奕翔化工采取的独立研发的改性的ACH法工艺,以甲醇氨氧化法生成氢氰酸,在管道中停留较短时间转换为丙酮氰醇,优点在于原料获取容易,单位成本低,在废液处理上公司将废酸加工成硫酸铵主要供给下游厂家作为肥料,因此公司的成本较国内其他ACH法装置可以做到更低。

2)异丁烯法是行业内第二大的工艺路线,采用该工艺的装置占总生产能力的30%左右,优点在于高效、环保,但技术门槛较高,单套装置生产规模小,由日本三菱最早实现工业化。国内华谊玉皇通过2015年时间开发成功,并于2017年12月投产成功。

3)乙烯法占总生产能力的10%左右,流程相对繁琐,对设备要求高,装置投资费用较高,目前在国内还未实现产业化。

COP膜:未来有望替代TAC膜

目前市场上偏光片原材料大多仍采用TAC薄膜做为PVA膜的保护层,但由于TAC膜市场主要由两家日商Fujifilm(富士写真)与Konica(柯尼达)垄断,两家日企合计占据全球TAC产能的75%,虽然韩国晓星与台湾达辉投入量产,但成本下降有限,价格仍然偏高。另外,从技术层面看,TAC膜厚度降低后,力学性能变差,并且TAC膜光弹性系数差,显示器受力后图形变化大,另外随着Open Cell 销售方式占比的提升,也需要偏光片具备更低的收缩性以及更长时间的耐久性,因此非TAC薄膜占比逐渐提高。据HIS数据,2017年,非TAC 膜偏光片的占比约为28%,预计2021年非TAC保护膜的占比将提升至41%。目前市场已近量产的非TAC保护膜有PMMA、PET和COP薄膜等材料,为了实现特定的光学效果、降低成本、提升产品可靠性,非TAC膜的新型保护膜是未来重要的发展方向,并且随着OLED在5G手机等大功率电子元件渗透率不断提升,对屏幕的耐热性与防水性要求也更高,COP膜透光率与TAC膜相当,但机械性、耐温性、耐候性远超TAC膜,是未来最有可能替代TAC膜的材料。

图表141:偏光片原材料成本构成

图表142:TAC膜与非TAC膜占比

COP,(Cyclo Olefin Polymer)环烯烃聚合物,是双环庚烯(降冰片烯)在金属茂催化剂作用下开环异位聚合,再发生加氢反应而形成非晶态均聚物。由日本瑞翁(Zeon)公司开发生产,用于医学用光学部件和高端药品包装材料,具有高透明、低双折射率、低吸水、高刚性、高耐热、水蒸汽气密性好等特点。COP透光率与TAC、PMMA相当,密度比PMMA、PC低约10%,玻璃化温度达到140-170℃,耐热性更好,机械性能及耐候性也优于TAC。

图表143:COP材料性能优异

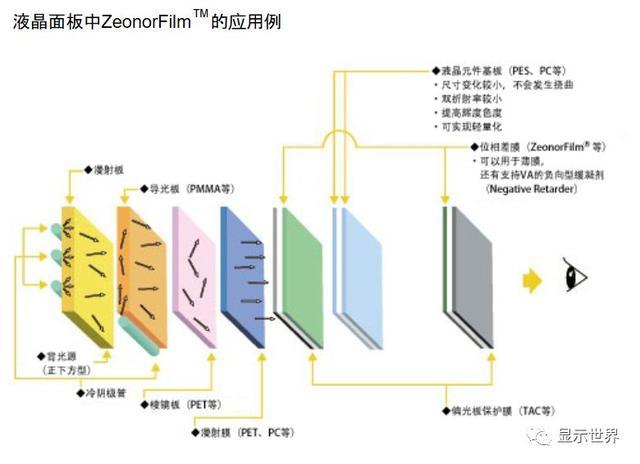

Zeon公司的COP成型品ZeonorFilm™,是世界上首次使用熔融挤压法成功制得的光学薄膜,实现了以往挤压制造法无法获得的优异光学特性、低吸湿性、低透湿性、高耐热性、低脱气性,已在液晶电视、手机触摸屏中广泛应用。

图表144:COP膜在液晶屏幕上的应用

目前COP膜生产厂家主要集中在日本、美国、韩国等国家,代表性产品主要有日本瑞翁的Zeonex®/Zeonor®,宝理的TOPAS®,日本合成橡胶的Arton®,日本三井(Mitsui)的Apel®以及EASTMAN®。国内阿科力具有5000吨光学级环烯烃单体产能,并在积极开发COP等环烯烃聚合物产品。

图表145:COP材料主要生产厂家